PelletPurge تکنولوژی غبار زدایی از سطح گرانول و پلت

گرد و غبار و سایر آلایندههای عموماً به طور طبیعی در پلت های پلاستیک و سایر جامدات فله ایجاد میشود. همچنین نحوه انتقال مواد نیز از علل دیگر ایجاد گرد و غبار در محصول است. ناخالصیهایی نظیر گرد و غبار و رشتههای ریز(Streamers) در گرانول پلیمر در اثر اصطکاک در خطوط لوله انتقال ایجاد میشود. در سیستم انتقال مواد پنوماتیک فاز رقیق (Dilute Phase) عموماً مقدار زیادی گرد و غبار و رشتههای ریز ایجاد میکند. هر چه سرعت انتقال بیشتر باشد میزان ناخالصیها بیشتر میشود. زانویی لوله نیز باعث اصطکاک و در نتیجه ایجاد گرد و غبار و رشتههای پلاستیکی میشود. فشار بالا در سیستم انتقال مواد پنوماتیک فاز متراکم یا سیستمهای حرکت آهسته، در اثر اصطکاک دیواره و بین گرانولها نیز گرد و غبار بسیار ریز ایجاد میکند. دما، شکل گرانول و ویژگیهای محصول نیز میتواند به ایجاد گرد و غبار کمک کند.

تمیزکردن جامدات فله و عاری کردن از گرد و غبار به چند دلیل مهم است. مواد غذایی و جامدات دارویی فله به دلایل بهداشتی و برای بهبود کیفیت محصول نهایی و بستهبندی شده غبارزدایی میشوند. مواد معدنی در درجه اول برای جلوگیری از مشکلات زیستمحیطی و بهداشتی غبارزدایی میشوند. در محصولات پلیمری نیز برای بهبود کیفیت پلتها و محصول نهایی و جلوگیری از آسیب به ماشینآلات، غبارزدایی میشوند.

مشکلات ناشی از غبار داخل محصول در صنعت پلاستیک

وجود گرد و غبار و آلایندههای نواری شکل در صنعت پلاستیک به دلیل تأثیر آنها بر کیفیت محصول و بهرهوری تولید بسیار نگرانکننده است. گرد و غبار و رشتههای ریز میتواند منجر به نقص در محصول نهایی پلاستیکی شود که بر ظاهر، یکپارچگی ساختار و عملکرد محصول تأثیر میگذارد. این امر به ویژه در تأسیسات تولیدی که در آن مشخصات دقیق و کیفیت پیوسته ضروری است، بسیار مهم است.

PelletPurge راهکاری کارآمد برای بسیاری از مشکلات ناشی از گرد و غبار و آلایندههای رشتهای

.jpg)

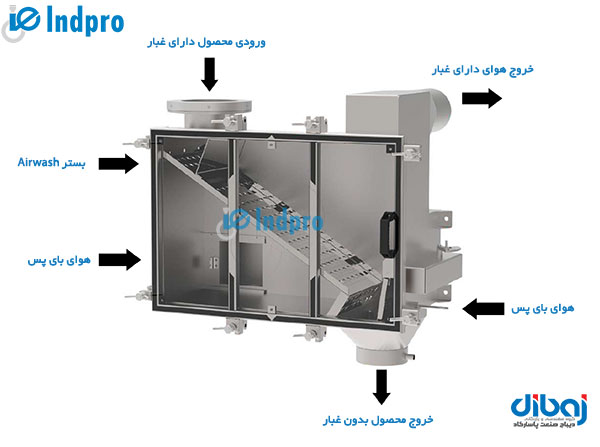

PelletPurge® چگونه کار میکند:

مراحل تمیز کردن پلت ها در دستگاه Pellet Purge

PelletPurge® به دنبال تقاضا برای استانداردهای با کیفیت بالا در صنعت پلاستیک ایجاد شده است، اما این فناوری میتواند برای انواع مواد فله گرانولی دیگر نیز استفاده شود.

ورودی مواد: محصول از انتهای بالایی از طریق شیر کنترل وارد پاک کننده گرانول می شود.

حذف بار استاتیک: قبل از رسیدن به بستر شستشو با هوا، مواد از سیستم حذف کننده بار استاتیک عبور میکنند. در این مرحله هرگونه بار استاتیک ایجاد شده در محصول از بین رفته و حذف گرد و غبار و سایر آلایندهها را آسانتر می شود.

بستر شستشو با هوا: بستر شستشوی اولیه هوا، که به عنوان صفحه سیال نیز شناخته میشود، مجهز به شکافهای با طراحی ویژه و حفره های دایرهای شکل است. این ویژگیها باعث میشود جریان هوا به خوبی از بستر تبادل جِرم عبور کند. همزمان که محصول روی بستر مورب جریان مییابد، هوای عبوری به حذف ذرات ناخواسته یا گرد و غبار کمک میکند.

تخلیه محصول: پس از عبور محصول از روی بستر شستشو با هوا، در قسمت انتهای پایین دستگاه، محصول تمیز شده و عاری از آلاینده و گرد و غبار تخلیه میشود و برای پردازش یا ذخیرهسازی در مراحل بعدی آماده میشود.

کاربردها و موارد نصب

- پاکسازی گرانول های پلاستیکی قبل از گلویی فیدر دستگاه تزریق و قبل از قالبگیری تزریقی یا اکسترودر برای دستیابی به بهترین وضوح نوری و شفافیت

- تمیزکردن پلتهای پلاستیکی هنگام ورود به مخازن میانی (surge bin) یا مخازن روزانه که چندین ماشین یا خشککن را تغذیه میکند.

- نصب در ایستگاه غبارگیری از سطح گرانول در سیستمهای تخلیه واگنهای باری یا سیستم تخلیه کامیون به منظور حذف آلایندهها (گرد و غبار و رشتههای ریز) قبل از ارسال به سیلوهای ذخیرهسازی.

- تمیزکردن گرانول هنگام ورود به خشککن یا کریستالایزر.

- غبار گیری از مواد آسیابی ناشی از خردایش ضایعات خط تولید در قطعه سازی و لوازم خانگی به منظور از بین بردن گرد و غبار قبل از پردازش مجدد برای دستیابی به قطعه با بهترین کیفیت.

- تمیزکردن محصول گرانول یا پرک قبل از بستهبندی در کیسهها و مخازن

- غبار زدایی از پلتها قبل از بارگیری در کامیون یا واگنهای باری

- غبار زدایی از سطح پرک در کارخانههای بازیافت قبل از عبور از اپتیک سورتر برای ازبینبردن گرد و غباری که اغلب دید دوربین را کور میکند.

- نصب در زیر سیلوهای ذخیره

- نصب در زیر هاپر دستگاه بستهبندی

- نصب در زیر هاپر فیدر اکسترودر

- نصب بر روی دستگاه قالبگیری تزریقی

مزایای PelletPurge®

- کارکرد و نصب آسان

- بهبود کیفیت محصول

- کاهش هدررفت مواد

- افزایش بهرهوری تولید

- کاهش زمان توقف تولید

- هزینههای نگهداری کمتر

- کاهش انتشار گرد و غبار و ذرات ریز

- ایمنی محل کار

- حفاظت از محیطزیست

- سازگاری با مواد مختلف

تنظیمات سیستم:

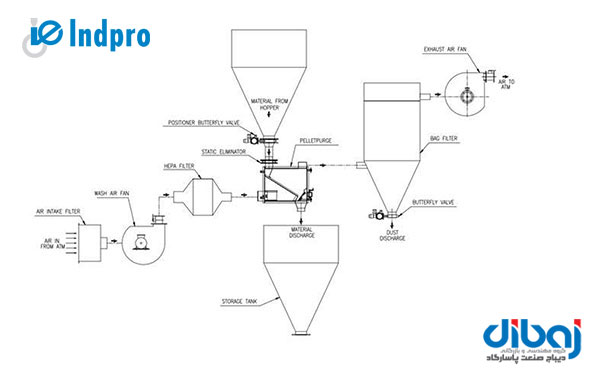

سیستم مدار باز

سیستم مدار باز برای فرایندهایی با تغییرات مکرر محصول یا برای خطوط تولید با تغییر مکرر رنگ به منظور جلوگیری از آلودگی به سایر محصولات توصیه میشود. هوای تازه فیلتر شده توسط فن ایر واشر به داخل PelletPurge® هدایت میشود که این هوا سبب زدودن غبار و آلاینده ها از سطح گرانول ها می شود. فن دیگری (فن هوای خروجی) هوای غبارآلود را به داخل سیکلون یا غبارگیر میکشد. گرد و غبار در دستگاه غبارگیر جدا شده و در مخزن ذخیره ریخته میشود. سپس هوای فیلتر شده در جو آزاد میشود.

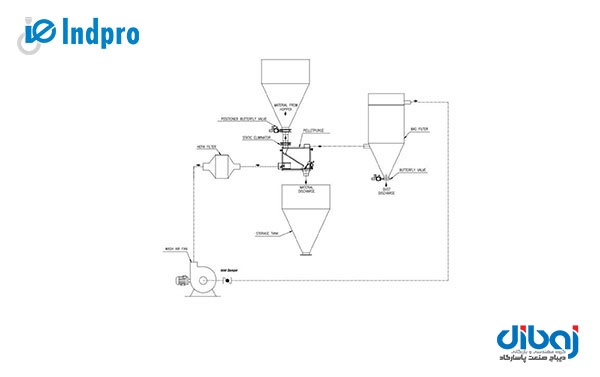

سیستم مدار بسته

سیستم مدار بسته برای عملیات استاندارد با گرید های مشابه یا یکسان محصول یا برای کاربردهای گاز بی اثر توصیه میشود. یک فن مکنده/ دمنده هوا یا گاز مورد نیاز جهت شستشو را تأمین کرده و آن را به داخل PelletPurge® هدایت می کند. گرد و غبار توسط غبارگیر جدا شده و در محفظه گرد و غبار ریخته میشود. هوای تصفیه شده دوباره به فن بازمیگردد.

پایلوت تست حذف گرد و غبار:

Indpro دارای یک مرکز آزمایشی پیشرفته برای سیستم های حذف گرد و غبار است که برای کمک به مشتریان در سراسر جهان در بهینهسازی فرایندهای غبار زدایی از سطح گرانول اختصاص داده شده است. آزمایشگاه ما آزمایشهای جامع زدایش غبار از پلت را انجام میدهد و گزارشهای دیجیتالی دقیق از آزمایش را تولید کرده و راهکارهای مهندسی ارزشمندی را ارائه میدهد. با تکیه بر تجهیزات پیشرفته و تکنسینهای خبره، نتایج دقیق و قابل اعتمادی را از گزارشهای آزمایشگاهی تضمین میکنیم و به کسب و کارها کمک میکنیم تا کارایی و کیفیت محصول خود را افزایش دهند.

شرکت دیباج صنعت پاسارگاد با توجه به نیازهای مشتری در صنایع مختلف راهکارهای متناسب با آن را ارائه مینماید. برای کسب اطلاعات بیشتر در زمینه PelletPurge، دستگاه پل شکن مواد پودری، سیستم های انتقال مواد پنوماتیک (PCS)، دستگاه تخلیه کیسه بدون غبار، دستگاه تخلیه جامبوبگ بدون غبار، داست کالکتور، اجزای سیستم انتقال مواد همچون روتاری ولو ایرلاک دمشی، روتاری ولو ایرلاک ثقلی، دایورتر ولو فلپی، دایورتر ولو دو تونله و ... با مهندسین فروش شرکت دیباج صنعت پاسارگاد در تماس باشید.